Сотрудниками Сколковского института науки и технологий разработана технология 3D-печати изделий из композитов, в частности — углепластика, позволяющая получать образцы композиционного материала, превосходящие по своим механическим характеристикам мировые аналоги.

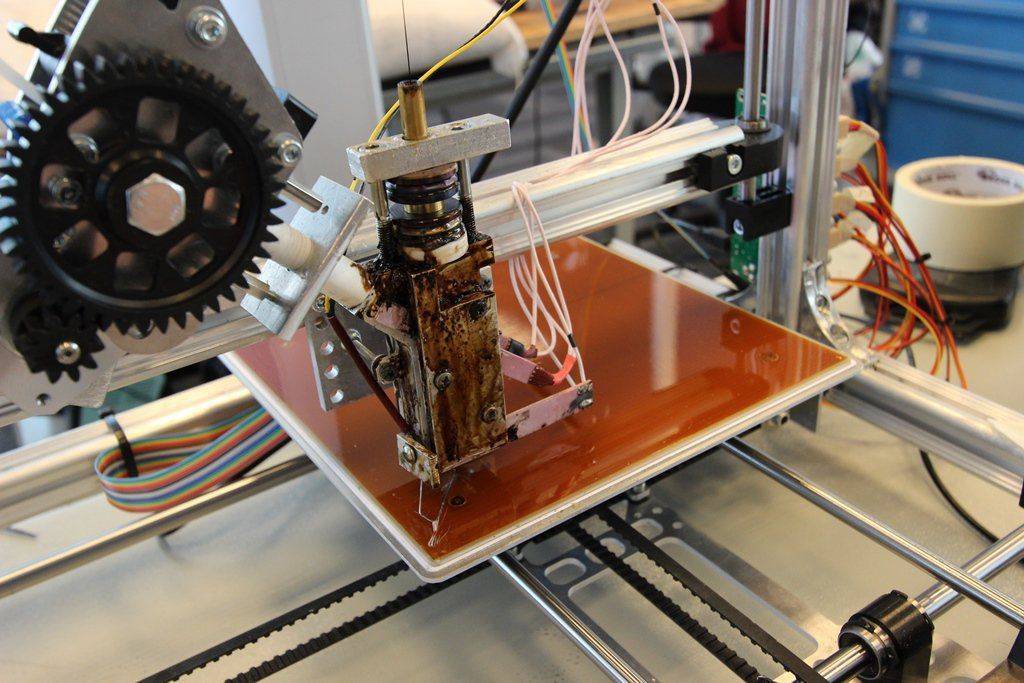

Так, прочность первых образцов, изготовленных по отечественной технологии, составляет более 400 МПа (прочность конструкционных алюминиевых сплавов — 200−300 МПа), что превосходит аналогичные показатели мировых аналогов в лице главного конкурента — американской компании MarkForged — почти в два раза.

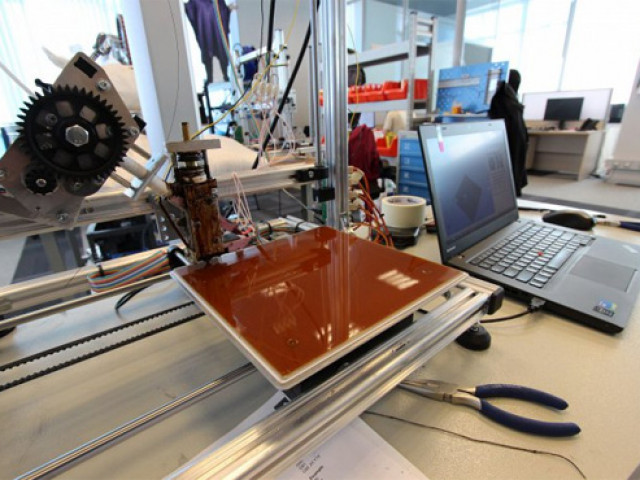

Директор центра Сколтеха по перспективным конструкциям Зафер Гюрдал оценил новое устройство в случае доведения его до стадии продаж в 100-150 тысяч рублей. Цена Mark One — около пяти тысяч долларов, что при сегодняшнем курсе составляет более трехсот тысяч рублей.

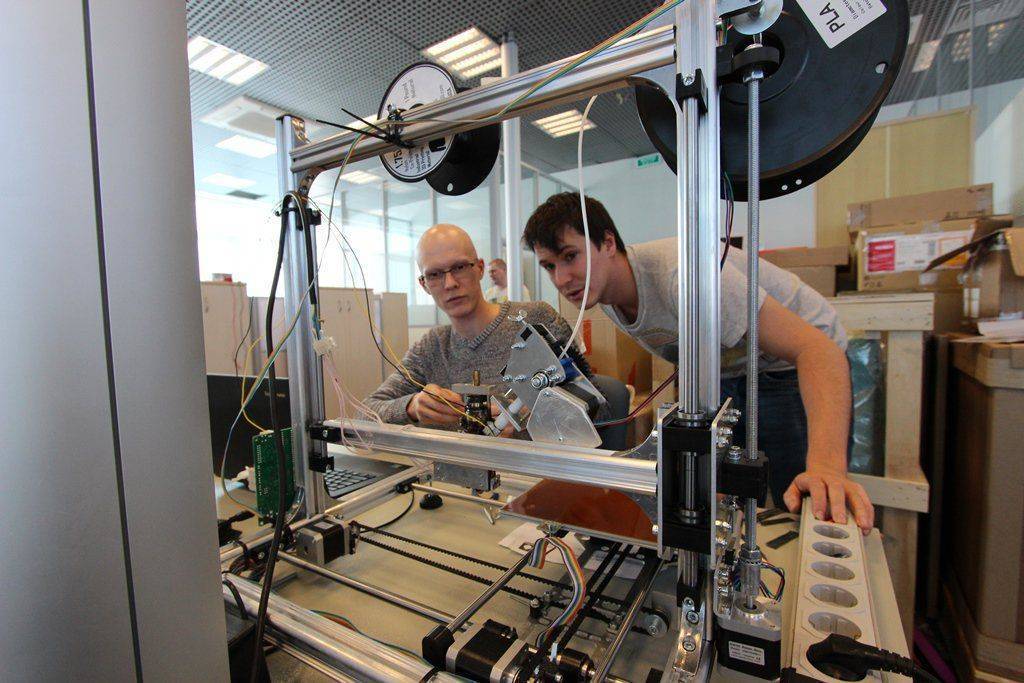

«У нас есть работающий прототип, который может печатать очень прочные и жесткие детали, есть технология, которую мы планируем запатентовать, — говорит один из авторов проекта Федор Антонов. — Вы спросите — зачем нужен такой принтер? Ответ прост: сегодня 3D-печать используются преимущественно для быстрого прототипирования, то есть для изготовления макетов, а не реальных изделий. Наша технология позволит изготавливать на 3D-принтере нагруженные элементы конструкций, обладающие оптимальной геометрией и внутренней структурой материала».

По его словам, проектирование таких конструкций — это отдельная очень большая задача, за которую в проекте отвечает команда из Санкт-Петербургского политехнического университета. «Такой принтер уже не просто печатает игрушки. Вы сможете печатать детали для беспилотников, квадрокоптеров и роботов, лопасти, кронштейны, корпусные элементы — выбор практически неограничен (единственное условие — чтобы они были не слишком большими по размеру). Можете напечатать, например, протезы, ортопедические стельки для ботинок, пряжки для ремней. В конце концов, можете напечатать негнущуюся крышку для Вашего iPhone 6 Plus. А в будущем эту технологию можно будет использовать и в аэрокосмической отрасли», — говорит Федор Антипов.

Замена материалов связующего (с пластиков для прототипирования на конструкционные и суперконструкционные термопласты) и дальнейшая отработка технологического процесса позволит улучшить текущие показатели еще в 2−3 раза.

В течение ближайших двух лет команда проекта планируется спроектировать, изготовить и испытать конструкции из композитных материалах в интересах индустриального партнера проекта — Объединенной ракетно-космической корпорации.